1: Tradisjonell korrosjonsmotstand under trykk: grensene for rustfritt stål og beleggsteknologier i Kjemiske pumper

1.1: Rustfritt stål gir grunnleggende beskyttelse i milde kjemiske miljøer

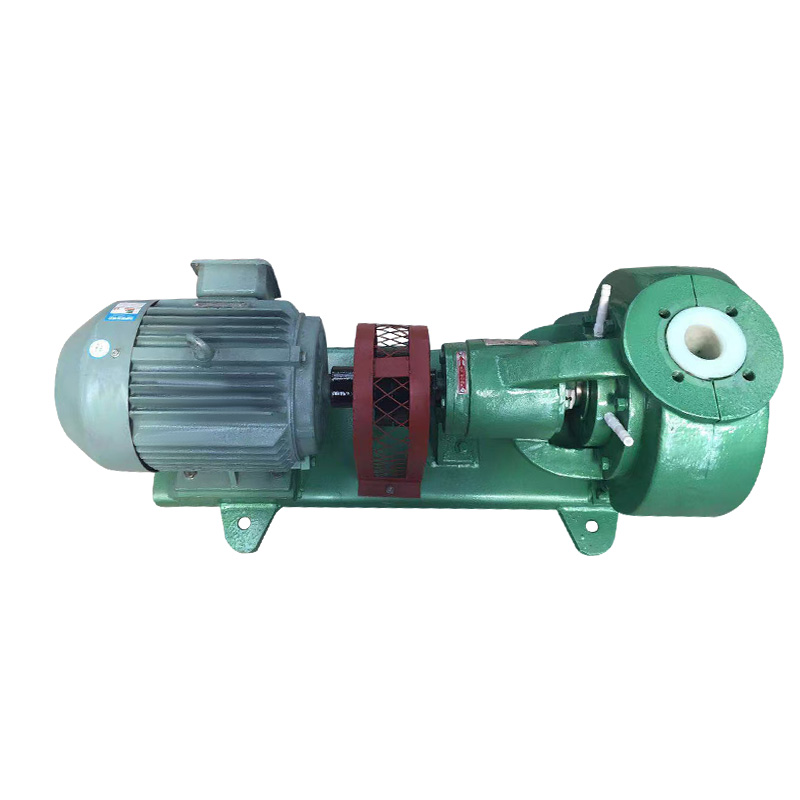

Rustfritt stål har lenge vært det valgte materialet for kjemiske pumper som opererer under moderat korrosive forhold. Den iboende motstanden kommer fra et tynt passiveringslag som isolerer metallet fra oksidasjon. I miljøer der væsker er nøytrale eller bare mildt surt, sikrer dette materialet langsiktig, stabil pumpeoperasjon. Dens kostnadseffektivitet og generelle holdbarhet gjør den egnet for grunnleggende industriell bruk.

1.2: Forbedringer av legeringer tilbyr moderat forbedring, men kommer til kort i komplekse medier

Legering med elementer som krom og nikkel har tillatt kjemiske pumper å fungere i litt mer aggressive miljøer. Disse tilleggene øker metallet ' s motstand mot oksidasjon og generell korrosjon. Imidlertid er beskyttelsen gitt av tradisjonelle legeringssammensetninger fortsatt begrenset når man arbeider med svært reaktive eller ustabile kjemiske blandinger, spesielt de som involverer flerfase- eller blandede syrebaser.

1.3: Beleggsteknologier gir midlertidige barrierer, ikke langsiktige løsninger

Korrosjonsbestandige belegg blir ofte brukt for å danne et fysisk skjold over pumpeoverflater. Avhengig av miljøet, kan disse beleggene skreddersys for spesifikke motstander. Likevel undergraver spørsmål som svak vedheft, erosjon fra væskestrømning, mekanisk stress og temperaturendringer deres langsiktige effektivitet. Når belegget svikter, blir basismetallet sårbart for øyeblikkelig angrep, og kompromitterer pumpens integritet.

2: De skjulte farene ved klorid: hvorfor rustfritt stål mislykkes i ekstreme kjemiske anvendelser

2.1: Kloridioner ødelegger passive filmer, noe som fører til rask lokal korrosjon

I kloridrike miljøer - slik som de som involverer sjøvann, visse syrer eller kjemiske oppslemminger - Den beskyttende filmen på rustfritt stål brytes raskt ned. Kloridioner er små, aggressive og svært mobile, lett gjennomtrengende mikrodefekter og angriper det underliggende metallet. Når passiveringslaget er kompromittert, innleder lokaliserte korrosjonsanlegg raskt.

2.2: Pitting og sprekk korrosjon truer strukturell integritet av pumper

Pitting korrosjon begynner ofte ved mindre overflate- eller inneslutninger. Den danner dype, smale hull som trenger gjennom metalllag og skaper svake punkter i pumpekomponenter. Crevice korrosjon utvikler seg i mellomtiden i statiske soner som flenser, pakninger eller sømmer der væske stagnerer. Disse fenomenene eskalerer raskt, undergraver strukturell integritet og fører til feil som perforeringer eller lekkasjer.

2.3: Ukontrollert korrosjon kan forårsake feil og produksjonsrisiko

Når korrosjonen skrider frem, reduseres den kjemiske pumpens mekaniske styrke. Redusert veggtykkelse, sprekker og lekkasje kompromiss pumpeytelse og kan føre til uplanlagte nedleggelser eller til og med sikkerhetshendelser. I kontinuerlige produksjonsmiljøer som petrokjemisk eller farmasøytisk produksjon utgjør slike feil alvorlig risiko for produktivitet og personellsikkerhet.

3: Legeringer og belegg med høy ytelse: Kraftige, men kostbare og ufullkomne forsvar

3.1: Legeringer med høy ytelse er effektive - Men økonomisk uunngåelig for massebruk

Avanserte korrosjonsbestandige legeringer, som de med høyt molybden eller titaninnhold, gir forbedret holdbarhet under ekstrem kjemisk eksponering. Imidlertid krever de sjeldne metaller, kompleks prosessering og streng kvalitetskontroll. Disse faktorene blåser opp kostnadene betydelig, noe som gjør at implementering av stor skala er upraktisk for de fleste kjemiske anlegg som driver hundrevis av pumper samtidig.

3.2: Selv de beste legeringene brytes ned under langsiktig stress og ekstreme forhold

Til tross for deres robusthet, er ikke høye ytelseslegeringer immun mot effekten av høyt trykk, temperatursvingninger eller langvarig kjemisk angrep. Over tid reduserer mikrostrukturelle endringer som korngrense svekkelse, diffusjon av legeringselementer og passiveringsfordeling deres korrosjonsmotstand. Dette fører til ytelsesforringelse og den samme langsiktige sviktrisikoen sett i mindre avanserte materialer.

3.3: Beleggssvikt akselereres av mekaniske og termiske stressorer

Beskyttelsesbelegg kan vises som en rask løsning, men de står overfor alvorlige holdbarhetsproblemer under operasjonelle belastninger. Pumpevibrasjon, væskehastighet, kavitasjon og termisk sykling bidrar alle til belegg av delaminering eller sprekker. Når et belegg mislykkes i selv et lite område, får etsende midler direkte tilgang til metallunderlaget, og kompromitterer hele systemet i en kort tidsramme.